4.

Die Anlage

4.1

Berechnungsgrundlagen

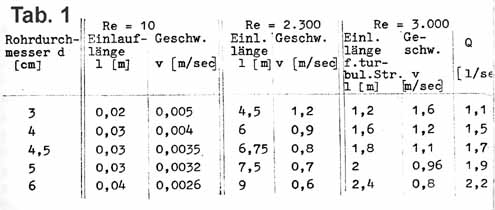

Da die Untersuchungen im laminaren Bereich stattfinden sollen, lässt sich

als erster Anhaltspunkt sagen, die Reynoldszahl soll im Bereich von Re = 10

Re krit (2300) bis ca. Re = 3000 liegen. Dazu passend muss ein Kompromiss geschlossen

werden, zwischen dem Rohrdurchmesser d (Glg. 7), der Einlauflänge l (Glg.

12) und den dazu berechneten mittleren Geschwindigkeit v und dem max. Durchfluss

Q (Glg. 2). Als Entscheidungshilfe dient Tab. 1.

Diskussion:

Der Rohrdurchmesser soll möglichst groß sein, damit größere

Proben ausgemessen werden können – und um die Sondengröße

relativ kleiner werden zu lassen. Die Einlauflänge begrenzt ein größeres

d. Der Geschwindigkeitsunterschied im laminaren Gebiet soll möglichst groß

sein, um besser abgestufte Ergebnisse zu erzielen, jedoch soll wiederum die

benötigte Fördermenge Q max klein gehalten werden, damit die Anforderungen

an den zu erstellenden Generator lösbar bleiben. Es wurde der Kompromiss

von d = 4,6 cm gewählt, da hierzu passend handelsübliche glasklare

Plexiglasrohre zur Verfügung stehen. Diese Plexiglasrohre besitzen wiederum

den Vorteil, dass Undichtigkeits- und Passstellen visuelle überprüft

werden können. Sie sind technisch glatt und isolieren thermisch sehr gut.

4.2

Übersicht zur Anlage

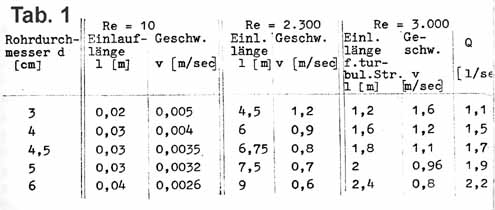

Abb. 3 zeigt als Schema die erstellte Anlage. Hinter dem Wandventil der Pressluftleitung

befindet sich das Feinregulierventil mit maximal 20 Umdrehungen, anschließend

ist ein Manometer geschaltet, um den statischen Druck p1 für die Luftstrahldüse

zu messen. Die Luftstrahldüse fördert in Abhängigkeit von p1

Falschluft, welche über ein Doppelventil und hinter geschalteten Durchflussmessern

– sog. Rotameter – volumenmäßig pro Zeiteinheit gemessen

wird.

Rota 1

Qmin = 0,005 l/sec

Qmax = 0,2 l/sec

Rota 2

Qmin = 0,1 l/sec

Qmax = 2 l/sec

Die beiden Messwege werden durch ein T-Stück an die Rohrleitung angeschlossen,

welchem zuerst noch ein parallel geschalteter Ausgleichsbehälter von ca.

60 l Inhalt zugeschaltet ist, um Druckschwankungen zu kompensieren. Die Pfeile

kennzeichnen die Strömungsrichtung des Mediums Luft. Die Anschlussarmaturen,

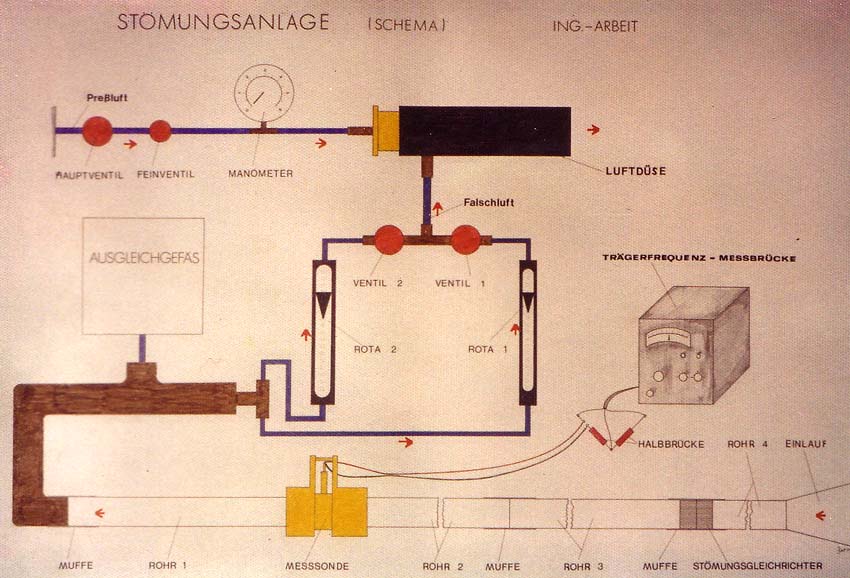

Zuleitungen, Messgeräte etc. sind in einem Schaltkasten übersichtlich

untergebracht (siehe Abb. 4). Eine Übersicht zur Anlage zeigt auch Abb.

5. Vor der Sondendurchführung befindet sich ein 2 m Plexiglasrohr als Auslaufstrecke

– als Einlaufstrecke werden 3 Plexiglasrohre – ca. 2 m – mittels

passenden fettabgedichteten Plexiglasmuffen von ca. 0,30 m verwendet (Abb. 6).

Um Einlaufstörungen herabzusetzen, wird ein Einlauftrichter und ein sog.

Strömungsgleichrichter, bestehend aus Kunststoff, verwendet – Länge

= 1 dr = 4,6 cm und ca. 90 Düsen von einem Durchmesser dG = 0,05 dR, d.

h. 2,3 mm.

(Lit. (1)) – Siehe Abb. 7.

|

Rechts: Abb. 4 Schaltkasten - Innenansicht... |

|

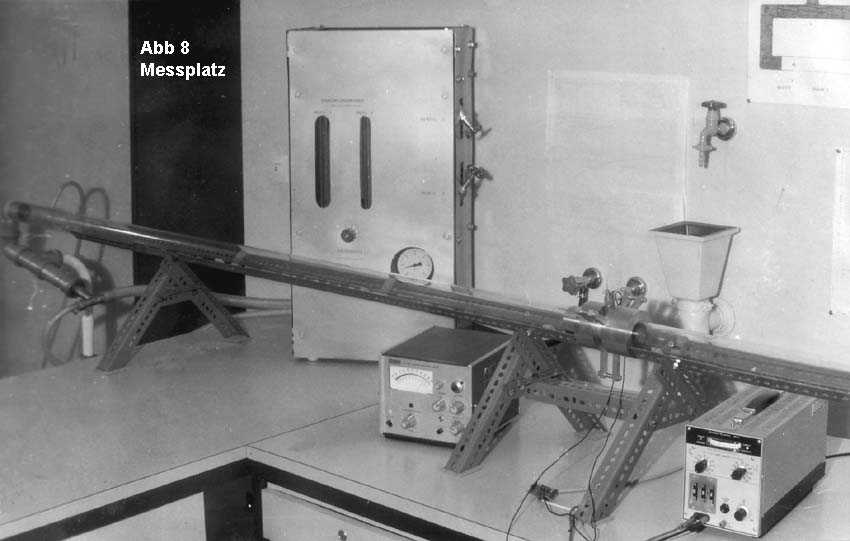

Den Messplatz, auf welchen noch ausführlich eingegangen wird, zeigt Abb. 8.

4.3 Der

Generator

4.3.1.

Forderungen

Nach dem festgelegten Rohrdurchmesser d berechnet sich die max. Fördermenge

Q nach Gleichung 2) (auf 1,7 l/sec) (Siehe Abschnitt 4.1., Tabelle1).

Um die beiden Durchflussmesser Rota 1 und Rota 2 voll ausnutzen zu können,

wird eine Mindestfördermenge von 2,2 l/sec benötigt. Der Generator

sollte über Reserve verfügen, um die noch auftretenden Verluste abdecken

zu können. Er soll so ausgelegt werden, damit er im Falschluftbetrieb die

Anlage im Saugverfahren betreiben kann. Dies hat den Vorteil, dass das Strömungsmedium

Luft keine Temperaturänderung (Raumtemperatur) erfährt; außerdem

werden Druckschwankungen der Pressluft – zum Vergleich im Direktbetrieb

– herabgesetzt.

4.3.2.

Voruntersuchungen

Vorversuche mit einer handelsüblichen Wasserstrahlpumpe im Wasserbetrieb

– Wasserdruck unbekannt – ergab ein Fördervolumen von Q = 0,72

l/sec, also ca. 30 % der geforderten Menge. Die Kennlinie der Wasserstrahlpumpe,

betrieben mit Pressluft, ist in Diagramm 1 enthalten. Hier ergab sich ein maximales

Fördervolumen von 0,95 l/sec bei einem Primärtreibmitteldruck von

1 kp/cm2. Eine weitere Druckerhöhung ergab ein Absinken von Q. Es stand

ein Pressluftleitungsdruck von 2,8 atü zur Verfügung. Diese Fördermenge

entspricht 43 % der geforderten Menge. Da die Wasserstrahlpumpen als Vakuum-Pumpen

konzipiert sind, musste eine Steigerung – bei Optimierung auf Förderleistung

– möglich sein. Auf dem Markt wurden keinerlei Wasserstrahlpumpen

mit ausreichender Förderleistung angeboten.

Die VDI-Zeitung 113 (2) enthielt Untersuchungen über Wasserstrahlpumpen.

Da jedoch mit Pressluft gearbeitet werden sollte, konnten die Daten nicht kritiklos

– ohne Untersuchungen – übernommen werden. Aus diesen Gründen

wurde ein spezielles Verfahren angewandt, um eine Optimierung herbeizuführen.

4.3.3. Entwicklung

des Generators

4.3.3.1. Die Mutationsmaschine

Aus

einer 1mm starken PVC-Folie wurden ca. 160 Quadrate von der Kantenlänge

7,5 cm herausgeschnitten. Diese Plättchen sind zentriert und anschließend

mit abgestuften Bohrungsdurchmessern von der Größe 46 mm bis herab

zu 6 mm versehen sowie entgratet worden. Dann wurde eine Verschiebevorrichtung

gebaut. Diese bestand aus einem Saugraum – mit Anschluß an die Rotameter

zur Durchflussmengenmessung-, einem Messingstab mit einem konstanten Durchmesser

und einer Aufnahmevorrichtung für die Lochplättchen, als sog. kombinierbarer,

veränderlicher Hohlkörper der Luftstrahlpumpe (siehe Abb. 9).

Die Lochplättchen, auf welche der jeweilige Durchmesser eingraviert war,

wurden in einer Reihe aufgereiht und dadurch schon eine gewollte, erfolgversprechende

Form vorgegeben (siehe Abb. 10).

Die Durchmesser-Reihenfolge wurde notiert, und dann wurde bei einem immer konstanten

Pressluftdruck p1 eine Falschluftmessung (Ansaugluft) mit dem Durchflussmesser

Rota 2 durchgeführt und ebenfalls festgehalten. Als nächster Schritt

wurde die Reihenfolge der Lochplättchen verändert, indem ein Plättchen

weggenommen oder in die Reihe eingesetzt wurde. Diese Veränderung wurde

notiert (siehe Tab. 2 –Schema-) und wiederum eine Durchflussmessung durchgeführt.

Verlief diese positiv, d. h. erhöhte sich der Durchfluss der Falschluft,

wurde diese Veränderung beibehalten, veranlasste die Veränderung jedoch

eine Verringerung der Falschluftansaugung wurde die Veränderung (Plättchen)

wieder rückgängig gemacht. Notiert wurden jeweils nur die Veränderungen,

um nicht immer die Gesamtreihenfolge mitzuschreiben. Diesem Prinzip liegt der

Mutationsgedanke zugrunde, d. h. jede positive Veränderung bleibt erhalten,

negative Veränderungen sind zum Sterben verurteilt (werden wieder rückgängig

gemacht). Der Unterschied bei dem von mir angewandten Verfahren gegenüber

dem reinen Mutationsgedanken liegt darin, dass die Veränderungen des Diffusorraumes

(Querschnitt, Länge, Steigung usw.) nicht dem Zufall unterliegen, sondern

gewollt intuitiv verliefen.

Abb. 9 „Mutationsmaschine“ Verschiebevorrichtung mit Anschluss

der Rotameter

4.3.3.1. Ergebnisse

Eine gute Optimierung konnte natürlich nicht erreicht werden, da die Lochplättchenabstufungen

natürliche Fehlerquellen darstellten, d. h. der Diffusorraum selbst bzw.

der Misch- und Ansaugraum wurden nicht stetig erweitert bzw. verengt, sondern

erfolgten stufenweise mit zum Teil nicht ausreichend zentrierten Durchmessern.

Dies hatte Ablösungen und Wirbelbildung zur Folge. Die Frage war nun, inwieweit

das gefundene Optimum sich bei stetigem Übergang des Diffusors übertragen

ließ.

Der maximal angesaugte Falschluftdurchfluß betrag 2,2 l/sec. Bei einem

Betriebsdruck von p1 = 1,6 atü.

Die endgültige Form enthält Abb. 9. Ihr wurden die konstruktiven Daten

zum Bau der Luftstrahldüse entnommen.

Diskussion zu Tabelle 2

In der linken Spalte ist die Reihenfolge der Lochplättchendurchmesser aufnotiert.

Eine Veränderung wurde erreicht durch Wegnahme eines Plättchens (gekennzeichnet

mit einem Strich) oder durch Einschub. Tabelle 2 stellt natürlich nur einen

Auszug dar, um das Prinzip erkennen zu lassen. Insgesamt wurden 150 Schritte

getätigt, bis keinerlei positive Veränderung mehr eintrat.

Tabelle 2 – Ausschnitt aus den Aufzeichnungen zum Mutationsprinzip

45,5

45,4

44,6

.

.

30,5

30

29,2

28

27,7

27,4

27,1

.

.

11,3

9

6,6

6,6

6,6

6,6

6,5 6,5

6,5 6,5 6,5

7,8

8,4

.

.

28,5

30

35

37

40,2 42,5

44,5

46

46

46

46

46

46

Skt.

8,5 7,5 8,3 ... 9,4 9,6 9,7 9,8 9,5 ... 16,7 16,7 15,7 .. 2

Veränderung - neg neg. pos pos pos pos neg pos.

± neg.

Betriebsdruck p1 = 1,65 at.

Skt. = Skalenteile in cm / mm am Rotameter 2

4.3.4. Bau des Generators

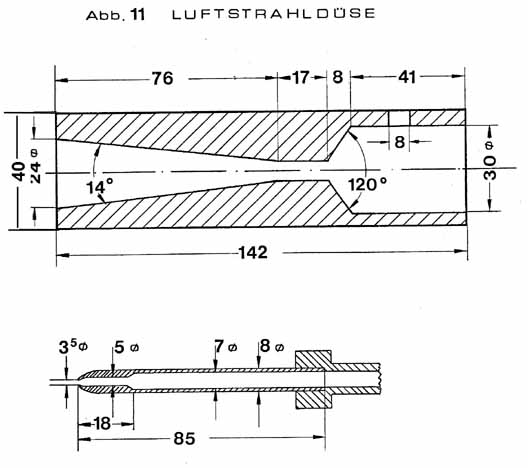

Abb. 10 stellt die Luftstrahldüse perspektivisch als Schnittzeichnung im

Schema da. Abb. 11 enthält die konstruktiven Daten. Der Diffusor-Misch-

und Saugraumkörper wurde aus Kunststoff nach den gefundenen konstruktiven

Daten gedreht. Die Luftstrahldüse lässt sich leicht in ihre Einzelteile

zerlegen.

Die Kennlinie der Luftstrahldüse enthält Diagramm 1. Aus diesem ist

zu ersehen, dass der geförderte Volumenfluss gleich dem 3,5fachen der mit

Luft betriebenen Wasserstrahlpumpe beträgt.

Im folgenden nun der Vergleich der gefundenen konstruktiven Daten mit den Literaturangaben.

Literaturangabe VDId-Z 113 (2)

Gefundene Werte

- für Wasserbetrieb -

- für Luftbetrieb -

.......

Mischraum

Länge l = 2,5 dm

Länge = 17 mm

dm

= 6,6 cm

.... l

= 2,6 dm

Mischraumdurchmesser dm

dm = 1,05 d2

d2 (Düsendurchmesser)

Optimierung für

. d2 = 3,5 mm

Unterdruckerzeugung

....dm = 6,6 mm

dm = 1,3 d2 (Optim. für

Absaugbetrieb)

. dm = 1,9 d2

..........Diffusor

Winkel = 8° (Wasser)

liegt zwischen

Winkel = 10°-14° (Luft)

. 14° und 19

(abgerundete

Form)

(Lit. B.Eck S. 156)

Gewählter Wert

Bester Wert

~ 13°

= 14°

.....Länge des Diffusors

l = 10 dm

l = 11 dm

l = 76 mm

4.3.5 Folgerungen

Vergleicht man in Diagramm 1 die gefundene Kennlinie der Luftstrahldüse

mit der Wasserstrahlpumpenkennlinie, so erkennt man, dass bei Druckschwankungen

in der Pressluftleistung – also p1 – die Falschluftfördermenge

im unteren Bereich der Luftstrahlkennlinie sehr stark mitschwankt, im Gegensatz

zu der viel stabileren, d. h. flacheren Wasserstrahlpumpenkennlinie.

Erhöht man nun in dem Saugweg den Widerstand (Verluste), sinkt die Fördermenge,

die Kennlinie verbiegt sich. Am einfachsten geschieht dies durch Drosselung

an den Ventilen. In Diagramm 2 sind 4 Kennlinien der Luftstrahldüse eingetragen.

Die Falschluftfördermenge Q ist in Abhängigkeit vom Primärtreibmitteldruck

p1 aufgetragen, als Parameter ist die Drosselung des Saugweges als Ventilstellung

angegeben. Der Druck p1 ist nur bis 1 at. ausnutzbar, da der Pressluftleitungsdruck

von ca. 2,8 at. durch das Feinregulierventil (Verluste) auf diesen Wert herabgesetzt

wird. Gleichzeitig werden allerdings Leitungsdruckschwankungen durch das reduzierende

Verhalten des Feinventils auch vermindert. Bei der Fördermenge von 1,25

l/sec. Wird im Rohr Rekrit erreicht. In diesen Bereich wurden beispielsweise

die Arbeitspunkte A1, A2 und A3 gelegt. Tabelle 3 gibt die dynamischen Auswirkungen

für den Durchfluss bzw. als Geschwindigkeitsschwankung an.

Tab. 3

Besonders deutlich zeigen die Arbeitspunkte A4 und A5 das reduzierende Verhalten

der Ventildrosselung.

DIAGRAMM 2

Bei voll geöffnetem Ventil 1 arbeitet Rota 1 im steilsten Anstieg der Kennlinie.

Hier führt –theoretisch- ein p von 1/100 at eine Durchflussänderung

von Q = 0,1 l/sec herbei, was eine Geschwindigkeitsänderung von

v = 6 cm/sec bedeuten würde. In der Praxis schwankt die Anzeige des Rota

1 um ± 10 Skt., dies entspricht einem Q von 0,01 l/sec, also

etwa 1/10 des theoretischen Wertes. Entweder liegen die Druckschwankungen niedriger

als 1/100 at oder die Saugleitung schluckt die Druckminderung.

Beim Betrieb von Rota 2 schwankt die Anzeige um ± 1 Skt., dies entspricht

ebenfalls einem Q von 0,01 l/sec. Wird die Kennlinie durch Drosselung

der Ventile gedrückt, geht die Anzeigenschwankung auf Null zurück.

Zum Beispiel zeigt der Arbeitspunkt A4 nach einer Änderung von p = 1/100

eine theoretische Schwankung von Q = 0,0015 l/sec, dies entspricht einem

v ~ 0,1 cm/sec. In der Praxis steht die Anzeige des Rotameters jedoch stabil;

zusätzlich kommt der Puffer des Ausgleichsbehälters hinzu, so dass

am Messort ein stabiler Durchfluss erreicht wird.

Nachteilig ist die schwierige Drosselung der Ventile, sie sind nicht reproduzierbar

einzustellen. Hier müssten nachträglich Feinregulierventile mit möglichst

kleinem Verlustbeiwert eingebaut werden – kleiner Verlustbeiwert bei maximaler

Fördermenge, um diese noch zu garantieren. Da die Luftstrahlpumpe noch

Falschluftreserve hat, dürfte dies möglich sein.