|

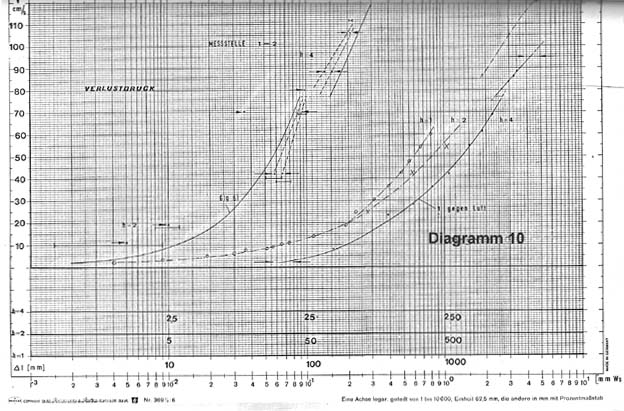

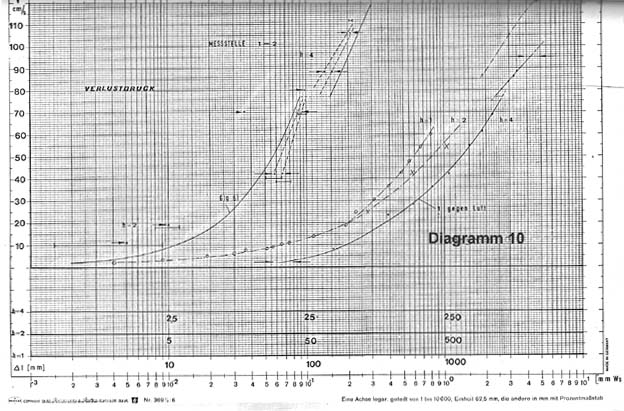

Verlustdruckmessung Messstelle

1 gegen Luft (mit Strömungsgleichrichter, Einlauftrichter und Sonde)

Ansteuerung von links und rechts – Mittelwertablesung h = 4

Tabelle 8

Durchfluß .....

v Skala

Skala Δl

p ...Ablese-

Skt.

cm/sec .. links

rechts mm

mm WS .fehler

mm mm

0

0

446

590

-

-

-

Rota 1

70

3

435,5 580

20,5 0,082

9,8 %

150

8,1

426,5 571,5

38

0,152 5,2 %

Rota 2

19

8

424

571

41

0,164 4,9 %

48

23,5 396

543

97

0,388 2,1 %

55

27

370

519

147

0,588 1,4 %

70

36

341

491

204

0,816 1

%

80

42

307

459

270

1,08 0,7 %

100

55

255

407

374

1,496 0,5 %

110

61

205

360

471

1,884 0,4 %

123

69

160

315

561

1,144 0,4 %

140

80

110

267

659

2,636 0,3 %

146

84

65

224

747

2,988 0,3 %

149

86

32

193

811

3,244 0,2 %

153

88,5 11

173

852

3,408 0,2 %

Tabelle 9

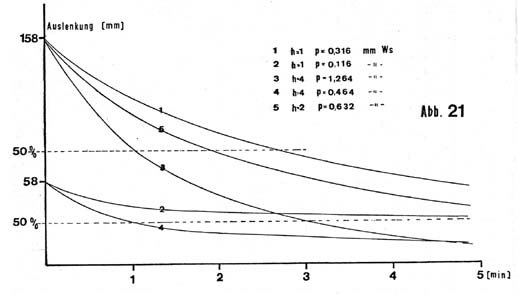

Verlustdruckmessung Messstelle 1 gegen 2 h = 2

Durch-

Geschw. Skalen

Aus- Verlust-

Ablese-

fluß

v

links rechts

lenkg. Druck .

fehler

(Skt.)

(cm/sec) (mm)

(mm) Δl(mm)

(mm Ws) ...(%)

Rota 1

-

-

446

590,5 -

-

-

200

11

444,5 589,5

2,5

0,005 ±

80 %

Rota 2

40

19

443

588,5 5

0,01

± 40 %

126

70,5 437

582,5 17

0,034 ±

12 %

h = 4

Ansteuerung

80

42

437

583

16,5 0,066

v. oben

80

42

438

584

14,5 0,058

v. unten

125

70

433

580

23,5 0,094

v. oben

140

80

433

579

24,5 0,098

v. unten

153

88,5 428

574

34,5 0,138

v. oben

153

88,5 425,5

572,5 38,5

0,154 v. oben

179

106

419

565

52,5 0,21

Dauer: 1 Std.

|

|

Der

Verlustdruck, welcher die Strömung längs des Rohres erleidet,

lässt sich durch Differenzbildung der statischen Drucke feststellen.

Zu diesem Zweck wurden in einem Abstand von je 2 m links und rechts von

der Sondendurchführung kleine Druckentnahmestellen in die Rohrwand

gebohrt und durch ein sehr schräg gestelltes U-Rohr-Manometer der

Differenzdruck bei verschiedenen Geschwindigkeiten bestimmt. Da sich der

Verlustdruck im laminaren Bereich nach Gleichung 6) berechnen lässt,

waren Bezugspunkte vorgegeben. Der Verlustdruck liegt in der Größenordnung

von 1/10 bis 1/100 mm Ws. Diese geringen Höhendifferenzen (h = mm

Ws) mussten durch Neigung vergrößert werden. Versuchsweise

wurde mit einer Projektion von 1 : 1000 angefangen, d. h. die Höhendifferenz

von 1 mm wurde in eine Längendifferenz von 1000 mm projeziert.

Der

Verlustdruck, welcher die Strömung längs des Rohres erleidet,

lässt sich durch Differenzbildung der statischen Drucke feststellen.

Zu diesem Zweck wurden in einem Abstand von je 2 m links und rechts von

der Sondendurchführung kleine Druckentnahmestellen in die Rohrwand

gebohrt und durch ein sehr schräg gestelltes U-Rohr-Manometer der

Differenzdruck bei verschiedenen Geschwindigkeiten bestimmt. Da sich der

Verlustdruck im laminaren Bereich nach Gleichung 6) berechnen lässt,

waren Bezugspunkte vorgegeben. Der Verlustdruck liegt in der Größenordnung

von 1/10 bis 1/100 mm Ws. Diese geringen Höhendifferenzen (h = mm

Ws) mussten durch Neigung vergrößert werden. Versuchsweise

wurde mit einer Projektion von 1 : 1000 angefangen, d. h. die Höhendifferenz

von 1 mm wurde in eine Längendifferenz von 1000 mm projeziert.